→ Home / Le polycarbonate

Un polymère est une molécule complexe, composée de nombreux groupes moléculaires, liés en chaîne à travers la répétition du même type de liaison (dite covalente). Le polycarbonate en particulier est obtenu à partir d’acide carbonique et lié par un groupe chimique dérivé du bisphénol.

Il est considéré comme une substance amorphe (qui, à l’état solide, n’a pas de structure cristalline) et il est thermoplastique, car il a des propriétés mécaniques variables en fonction de la température à laquelle il est exposé (par exemple, la dilatation thermique). Le polycarbonate peut s’adapter à tous les besoins, en particulier dans le secteur du bâtiment.

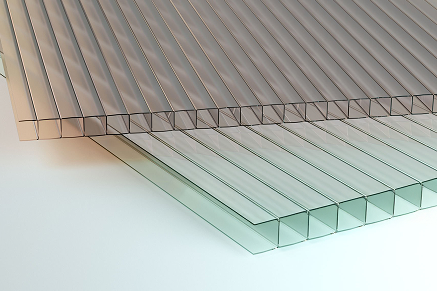

Polycarbonate alvéolaire et compact : les différences

Il existe deux types de polycarbonate : le polycarbonate alvéolaire et le polycarbonate compact. La caractéristique immédiatement évidente est la transparence différente entre les deux matériaux : le polycarbonate alvéolaire a une conformation spécifique en alvéole ou en chambre à air, tandis que le polycarbonate compact est totalement transparent et plus similaire au verre.

La qualité compacte de ce deuxième type de matériau rend sa structure « pleine », comme celle d’une feuille, et donc plus lourde que la variété alvéolaire, qui se compose de chambres à air. Le polycarbonate compact a donc un prix plus élevé que le polycarbonate alvéolaire, mais aussi un effet esthétique plus élégant et un impact scénique plus important.

Le polycarbonate alvéolaire est le plus souvent utilisé dans le domaine industriel (couvertures cintrées continues, puits de lumière continus ou en pente, avec possibilité d’ouverture, remplissages verticaux, appentis ouvrants, toitures pouvant être combinées avec des panneaux isolés), tandis que celui compact est principalement utilisé dans le domaine de la conception et de l’architecture d’intérieur (par exemple : auvents, cloisons intérieures, etc.). Cependant, rien n’empêche d’utiliser le type alvéolaire dans le domaine civil, pour la réalisation de petits auvents, couvertures pour gazébos, terrasses, vérandas, auvents en porte-à-faux ou petites toitures pour balcons ou jardins. Il est possible de cintrer à froid le matériau, d’augmenter sa rigidité et de le rendre adapté à tout type d’application.

Dans le domaine du design d’intérieur, le polycarbonate permet de diviser les espaces sans avoir à effectuer de travaux de maçonnerie et il offre la possibilité de colorer et/ou de décorer à volonté les plaques, les feuilles et les panneaux.

Grâce à la combinaison de légèreté, transparence et durabilité supérieure, le polycarbonate renforcé représente l’évolution naturelle d’un matériau par sa nature déjà extraordinaire. Les épaisseurs augmentées et la structure optimisée des plaques offrent une résistance mécanique et une indéformabilité exceptionnelles, ce qui les rend idéales pour les applications dans des environnements soumis à des contraintes élevées. Parfait pour les toitures industrielles, les remplissages et les structures exposées aux intempéries, ce matériau garantit protection, isolation et longue durée de vie.

Disponibles dans différentes configurations, les plaques en polycarbonate renforcé PolyPiù assurent des performances avancées sans compromettre la transmission de la lumière. Leur polyvalence en fait une solution d’excellence pour ceux qui recherchent un matériau sûr, performant et très résistant, en mesure de répondre aux exigences les plus complexes de l’architecture et de l’industrie.

La fibre de verre (ou PLR) est une matière plastique composée de fibres de verre renforcées de résine thermodurcissable. Malgré son aspect résineux et filamenteux, elle présente un coefficient de transparence similaire à celui du polycarbonate, c’est-à-dire de 0,86. Elle a cependant le défaut de jaunir rapidement et elle est moins élastique que le polycarbonate – tout cela à cause de la résine qui la compose.

Tout comme le polycarbonate, la fibre de verre utilisée pour les toitures est également fabriquée en plaques avec un profil plat, ondulé ou nervuré, et elle peut être droite ou cintrée, transparente ou opaque. Ce matériau est disponible en différentes largeurs et longueurs et est vendu en rouleaux, prêt à être posé.

L’aspect esthétique de la fibre de verre n’est pas particulièrement élégant, et cette caractéristique rend le matériau peu demandé tant par les particuliers amateurs de bricolage que par les architectes et les designers d’intérieur.

Le verre est sans aucun doute l’un des matériaux les plus connus. Comme le polycarbonate, le plexiglas/PMMA et la fibre de verre, il est également très perméable à la lumière grâce à un coefficient de transparence compris entre 0,80 et 0,90. Lorsqu’il est utilisé pour les toitures, il est normalement soumis à un processus de trempe thermique, afin d’être plus sûr et résistant aux chocs. De cette façon, on évite qu’en cas d’impact, les fragments ne s’effritent au risque de blesser l’utilisateur. Contrairement aux matières plastiques, lorsque la plaque de verre est heurtée, elle se brise en petites parties acérées, pour forme ce que l’on appelle une « toile concentrique ».

Le verre est moins résistant qu’un matériau plastique : cela signifie qu’il est plus facile de le briser lors de la mise en œuvre. Il ne supporte que 10 Joules de charge, il a une résistance mécanique d’environ 170 N/mm² (valeurs pour l’épaisseur de mm. 4) et, compte tenu de son poids intrinsèque, il nécessite un ancrage important en cas de réalisations en suspension, telles que des auvents et similaires.

Parmi les matériaux disponibles sur le marché, le verre est actuellement déconseillé lorsque l’on souhaite réaliser des abris ou des structures autoportantes.

Le plexiglas (ou PMMA/polyméthacrylate de méthyle) est plus transparent que le verre, le polycarbonate et la fibre de verre, ayant comme coefficient de transparence la valeur de 0,93. Il résiste aux chocs jusqu’à 12 Joules (pour une épaisseur de 4 mm), aux agents atmosphériques, à l’humidité, aux agents chimiques et il est donc très utilisé dans le secteur de l’ameublement d’intérieur. C’est un matériau flexible qui peut être thermoformé, mais qui n’est pas aussi incassable et élastique que le polycarbonate. Disponible en différentes couleurs et épaisseurs (de 1 à 30 mm), il présente cependant des défauts lorsqu’il est exposé à l’extérieur : avec le temps et les rayons du soleil, il a tendance à jaunir s’il n’est pas traité avec des additifs anti-UV, à durcir et à se fissurer. Il se raye également facilement et nécessite donc un nettoyage modéré.

C’est cependant un matériau utilisé pour une variété d’applications sans nécessités techniques particulières, telles que les toitures extérieures, les présentoirs et les vitrines.

Le laboratoire de recherche et développement avancé de PolyPiù permet d’appliquer des traitements spéciaux au polycarbonate alvéolaire et compact pour améliorer sa résistance, son esthétique et sa fonctionnalité. Nos technologies améliorent la durabilité déjà excellente du matériau, elles le protègent des abrasions, des rayons UV et des agents chimiques, et elles amplifient son efficacité énergétique. Chaque innovation est conçue pour garantir des produits de qualité supérieure, en mesure de répondre aux besoins de secteurs tels que la construction, le design et l’industrie.

Les traitements disponibles sont variés : la protection UV prolonge la durée de vie du matériau, elle empêche le jaunissement et la dégradation dûs à l’exposition au soleil, tandis que la bicoloration permet de moduler l’esthétique et le confort visuel. Le traitement IR (Infrared) réduit la chaleur transmise à l’intérieur des bâtiments, elle améliore le bien-être du logement et optimise la consommation d’énergie. La finition mate antireflet diffuse la lumière de manière uniforme, elle réduit les reflets et assure un éclairage plus confortable.

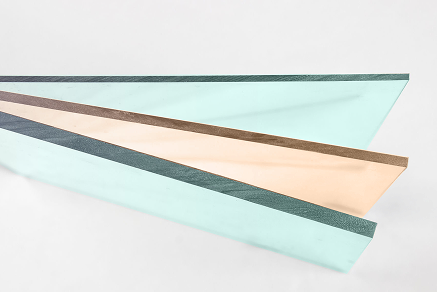

En plus des performances techniques, le polycarbonate PolyPiù offre une large gamme de couleurs, qui va du transparent au noir, en passant par des teintes vives et tendance. Cette variété permet aux concepteurs de trouver la solution esthétique parfaite pour chaque application, ce qui garantit une intégration idéale avec l’environnement. Grâce à un processus de production flexible et à des technologies de pointe, PolyPiù développe enfin des couleurs personnalisées sur mesure pour de grands projets et des applications spéciales. La collaboration avec les architectes et les designers permet de transformer chaque vision en réalité, pour offrir des solutions uniques et distinctives qui allient fonctionnalité et style.

Durabilité et recyclabilité du polycarbonate : notre engagement

Pour PolyPiù, la durabilité est une responsabilité. Avec le lancement de la gamme PolyPiù Green, l’entreprise a choisi d’intégrer les principes de l’économie circulaire dans son processus de production, en transformant les déchets de fabrication en nouvelles plaques en polycarbonate de haute qualité. Grâce à un processus de broyage et de regranulation avancé, les feuilles et les panneaux sont ainsi réutilisés pour créer des systèmes modulaires pour les faux plafonds industriels 100 % recyclés et les toitures continues avec une part de 30 % de matériaux recyclés, ce qui permet de réduire l’impact environnemental sans nuire aux performances.

L’approche durable de PolyPiù s’étend au-delà de la production, avec la promotion de réseaux locaux de récupération et de réutilisation des ressources. Chaque produit est conçu en prêtant la plus grande attention à son cycle de vie complet, afin de réduire le gaspillage et d’optimiser l’utilisation des matières premières. L’innovation écologique se traduit par des matériaux plus responsables, qui allient durabilité, efficacité et respect de l’environnement – pour révéler des solutions concrètes pour une construction plus durable.

Choisissez des solutions de pointe pour donner une nouvelle forme à vos environnements